- Tác giả Henry Conors conors@fashionrebelsbook.com.

- Public 2024-02-12 14:38.

- Sửa đổi lần cuối 2025-01-23 09:29.

Trong điều kiện các quy trình phát triển năng động của nền kinh tế hiện đại, việc tạo ra các quy trình sản xuất và kiểm soát ngày càng phức tạp, một trong những cách tiếp cận phù hợp nhất để cải thiện chúng là đưa ra các phương pháp tối ưu hóa các tổn thất khác nhau. Trước hết, điều này liên quan đến nguồn lực của doanh nghiệp - tạm thời, tài chính, công nghệ, năng lượng và những thứ khác.

Tính năng của hoạt động

Trong thực tế, có một mức trần nhất định, gắn với trình độ phát triển công nghệ và tổ chức của hệ thống (tổ chức, doanh nghiệp). Rõ ràng là không phù hợp khi yêu cầu tự động hóa toàn bộ sản xuất từ một xưởng may nhỏ theo nhiều tiêu chí khác nhau và trên hết là tiêu chí kinh tế. Tuy nhiên, bất kể quy mô của hệ thống như thế nào, cần phải đảm bảo sử dụng tối đa và tối ưu các nguồn lực sẵn có với tổn thất tối thiểu, điều này đúng cho bất kỳ tổ chức và hoạt động nào.

Trong trường hợp này, cần sử dụng các kỹ thuật quản lý quy trình tiến bộ dựa trên lý thuyết tạo ra sản xuất tinh gọn hoặc "tinh gọn". Chúng bao gồm hệ thống 5S và TPM, ánh xạ dòng giá trị và SMED, v.v.

Mục đích của sự đổi mới

Sản xuất tinh gọn ("Lean") là một hệ thống các phương pháp tiếp cận đặc biệt để tổ chức các hoạt động, coi mục tiêu chính của nó là loại bỏ các tổn thất khác nhau trong hệ thống. Cơ chế khá đơn giản: mọi thứ không tạo thêm giá trị cho khách hàng nên được phân loại là thừa (chất thải) và bị loại bỏ khỏi hệ thống. Rõ ràng là khái niệm “lỗ” là nền tảng, vì định nghĩa của chúng sẽ ảnh hưởng trực tiếp đến hiệu quả của phương pháp. Trong trường hợp này, học cách lập bản đồ dòng giá trị của các chuyên gia của bạn là một lợi thế đáng kể trong thị trường cung cấp dịch vụ

Các loại lỗ

"Sản xuất tinh gọn" là một trong những khái niệm cơ bản của hậu cần sản xuất. Và mặc dù có một số cách tiếp cận khác nhau để xác định tổn thất, chúng tôi sẽ chỉ ra các loại phổ biến nhất:

- Thời gian chờ đợi - bất kỳ thời gian chết nào trong các hoạt động đều làm giảm giá trị của sản phẩm cuối cùng. Việc chờ đợi tài liệu, thiết bị sửa chữa, thông tin hoặc chỉ đạo từ ban quản lý làm chậm quá trình và tăng chi phí thực hiện.

- Các hoạt động không cần thiết (xử lý sản phẩm không cần thiết) - các hoạt động công nghệ không cần thiết, các giai đoạn dự án, mọi thứđược cung cấp bởi các quy trình tiêu chuẩn, nhưng có thể được san bằng mà không làm mất lòng tin của khách hàng.

- Di chuyển không cần thiết của người lao động - tìm kiếm dụng cụ, thiết bị, di chuyển không hợp lý do tổ chức nơi làm việc kém, v.v.

- Di chuyển nguyên vật liệu không cần thiết - tổ chức hệ thống tồn kho kém, thiếu cơ chế hậu cần vận tải tiến bộ và cơ chế thuê ngoài hậu cần.

- Tồn kho dư thừa - hạn chế vốn lưu động của tổ chức do chi tiêu cao cho các mặt hàng dư thừa trong kho.

- Lãng phí công nghệ - hệ thống xử lý dữ liệu, quy trình công nghệ và quy trình xử lý lỗi thời.

- Tổn thất do sản xuất thừa - việc sản xuất quá nhiều sản phẩm, dẫn đến tăng chi phí lưu kho, vận chuyển và bán hàng sau đó.

- Thiệt hại về trí tuệ - thiếu cơ chế khuyến khích sự chủ động của công nhân và nhân viên, hệ thống đề xuất hợp lý hóa yếu kém, ngăn cản phương pháp làm việc sáng tạo.

Một trong những phương pháp phổ biến nhất để loại bỏ lãng phí hệ thống và hợp lý hóa việc thực hiện dự án là lập bản đồ dòng giá trị. Đồng thời, sản xuất tinh gọn cho phép bạn tạo ra một hệ thống thích ứng, đáp ứng linh hoạt với những thay đổi của môi trường.

Dòng giá trị

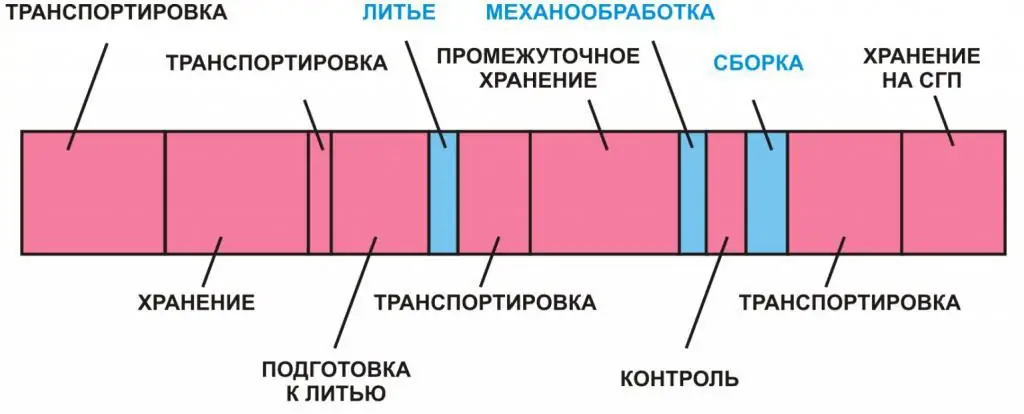

Luồng giá trị là một tập hợp tất cả các hành động (hoạt động) được thực hiện trên một sản phẩm để đạt đượctrạng thái cần thiết hoặc có được các đặc tính cần thiết. Các hành động được phân biệt thành hai nhóm:

- tạo ra giá trị sản phẩm (gia tăng giá trị);

- không tăng thêm giá trị cho sản phẩm.

Có thể thấy ở hình bên, các giai đoạn thay đổi công nghệ của sản phẩm (màu xanh lam) làm tăng giá trị của sản phẩm và các giai đoạn hoạt động phụ trợ - chuẩn bị, vận chuyển, bảo quản - (màu hồng) - ngược lại, thà giảm giá trị sản phẩm do mất thời gian không đáng có.

Quy trình lập bản đồ

Cơ sở của kỹ thuật ánh xạ là sự phát triển của một thuật toán đồ họa đặc biệt cho thấy quá trình tạo ra sản phẩm (thực hiện dự án) trong thời gian. Thuật toán này được gọi là bản đồ dòng giá trị, là một mô hình đồ họa dựa trên một tập hợp các ký hiệu (dấu hiệu, ký hiệu) cụ thể.

Ưu điểm chính của thẻ:

- có được mô hình đồ họa của quá trình đang diễn ra, có tính đến các quá trình bổ sung khác nhau để có nhận thức trực quan tổng thể (nhiệm vụ là xem luồng sự kiện chung);

- khả năng phát hiện các loại tổn thất khác nhau ở tất cả các giai đoạn của dự án;

- khả năng tối ưu hóa tham số của mô hình kết quả để giảm thiểu các loại chi phí;

- làm việc với các chỉ số khác nhau của thuật toán, điều này sẽ được phản ánh trong việc cải thiện các quy trình thực.

Hình thành ánh xạ dòng giá trị dựa trên đồ thị chuẩn vàbiểu tượng - khối hình chữ nhật và hình tam giác, mũi tên chỉ hướng và bước và các hình khác. Nó làm cho nó có thể ghi lại các giai đoạn của quá trình đang nghiên cứu bằng một ngôn ngữ duy nhất cho tất cả các chuyên gia. Đồng thời, nên phân biệt các ký hiệu tùy thuộc vào luồng được xem xét - tài liệu hoặc thông tin.

Bản đồ dòng giá trị tinh gọn cho phép bạn xác định tất cả những nơi tích lũy các vật phẩm không cần thiết.

Quy tắc xây dựng

Ánh xạ dòng giá trị bao gồm một loạt các bước đơn giản sẽ nhanh chóng tạo ra mô hình dự án được yêu cầu với các tham số đã cho. Ví dụ:

- Tiến hành phân tích các luồng thông tin và vật chất để có được bức tranh đáng tin cậy về trạng thái hiện tại của quy trình.

- Đi qua các dòng chảy theo hướng thuận và ngược để xác định nguyên nhân tiềm ẩn của tổn thất và tìm ra các mô hình tiêu cực.

- Trong mọi trường hợp, hãy tự đo thời gian mà không cần dựa vào kết quả của các chuyên gia khác hoặc các giá trị tiêu chuẩn.

- Nếu có thể, hãy tự mình tạo một bản đồ, điều này sẽ giúp bạn có thể tránh được cả những sai lầm của người khác và các giải pháp mẫu.

- Tập trung vào bản thân sản phẩm, không phải hành động của người vận hành hoặc các bộ phận của thiết bị.

- Xây dựng bản đồ bằng tay, sử dụng bút chì hoặc bút đánh dấu.

- Hình dung các yếu tố của quá trình sử dụng màu sắc để cải thiện nhận thức.

Ví dụ về ánh xạ dòng giá trị

Hãy xem xét một ví dụ về việc tạo sơ đồ luồng trong lĩnh vực quản lý tài liệu, vốn có trong các hoạt động của bất kỳ tổ chức nào.

Nhiệm vụ chính là chọn nhà cung cấp tốt nhất. Quy trình quyết định tiêu chuẩn như sau: lựa chọn nhà cung cấp (12 ngày) - thực hiện văn bản của hợp đồng (3 ngày) - phối hợp trong các dịch vụ chức năng (18 ngày) - thị thực của người được ủy quyền (3 ngày) - lấy đóng dấu của người đứng đầu (1 ngày) - lấy chữ ký của đối tác (7 ngày) - đăng ký tại cơ quan có thẩm quyền (3 ngày).

Tổng cộng chúng tôi nhận được khoảng thời gian cần thiết để đạt được hợp đồng cần thiết - 48 ngày. Kết quả của phân tích là phát hiện ra những điểm nghẽn của kế hoạch ra quyết định.

Những thay đổi chính sau khi phân tích bản đồ:

- Đã ban hành lệnh ủy quyền chữ ký một phần văn bản cho các trưởng bộ phận (giảm gánh nặng cho bộ máy hành chính và giảm đáng kể số lượng phê duyệt).

- Các yêu cầu giống nhau đã được phát triển cho tất cả các dịch vụ (sự hiểu biết chung về các yêu cầu đối với các tài liệu hợp đồng, giảm số lượng lỗi của người thực hiện).

- Nguyên tắc đầu cuối của phân tích tài liệu đã được thực hiện bằng cách tạo ra một nhóm chung các chuyên gia từ các dịch vụ khác nhau.

- Đã sử dụng các mẫu hợp đồng mới.

- Cơ chế xử lý tài liệu thông qua hệ thống điện tử đã được tối ưu hóa.

- Một hệ thống điện tử để theo dõi chất lượng của tài liệu qua các giai đoạn của quy trình đã được phát triển.

Kết quả chínhViệc lập bản đồ dòng giá trị đã giảm 2 lần thời gian thu thập tài liệu hợp đồng, bao gồm cả thời gian phê duyệt trong các dịch vụ của bộ.

Kết

Gần đây, ánh xạ dòng giá trị (VSM, Value Stream Mapping) đã trở thành một phương pháp rất phổ biến để tối ưu hóa công việc của các tổ chức khác nhau. Điều này là do tính đơn giản và dễ tiếp cận của nó, chi phí tối thiểu với hiệu quả có lợi tích lũy theo thời gian. Có rất nhiều ví dụ về việc thực hiện thành công phương pháp luận hậu cần sản xuất cơ bản này: các doanh nghiệp của Rostec Corporation, Transmashholding, Russian Railways, v.v. Gần đây, một hệ thống sản xuất tinh gọn đã được tạo ra ở cấp liên bang trong các cơ sở y tế. Đặc biệt, đề xuất tiến hành lập bản đồ dòng giá trị trong các phòng khám đa khoa.

Như bạn có thể thấy, toàn bộ tiềm năng của phương pháp được xem xét chỉ mới bắt đầu được tiết lộ.